工业4.0与物联网赋能 智能机器诊断与预防性维护软件服务的新纪元

随着工业4.0浪潮的席卷和物联网(IoT)技术的深度融合,制造业正经历一场前所未有的智能化变革。在这一变革中,基于先进软件服务的机器诊断与预防性维护,正从传统的被动响应模式,演变为数据驱动的预测性、主动性保障体系,成为提升设备可靠性、优化生产效率和降低运营成本的核心驱动力。

1. 技术融合:构建智能维护的基石

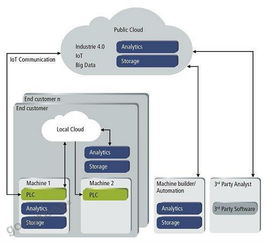

工业4.0的核心是信息物理系统(CPS)的集成,而物联网则通过遍布设备、产线的传感器网络,为这一系统提供实时、海量的数据血液。机器诊断与预防性维护应用软件服务,正是建立在这一基石之上。它通过IoT传感器持续采集设备的振动、温度、压力、电流、声学等多维运行参数,并借助高速网络传输至云端或边缘计算平台。结合工业4.0中的大数据分析、人工智能(特别是机器学习与深度学习)和数字孪生技术,软件能够对设备健康状态进行实时监控、深度洞察与精准预测。

2. 核心功能与应用场景

现代机器诊断与预防性维护软件服务通常具备以下关键功能:

- 实时状态监控与可视化看板:提供统一的设备健康仪表盘,将复杂的设备数据转化为直观的图表与警报,使运维人员能够一目了然地掌握全局。

- 高级分析与智能诊断:利用机器学习模型(如异常检测、分类算法)分析历史与实时数据,自动识别设备的异常模式、性能劣化趋势,并精准定位潜在故障根源,如轴承磨损、不对中、润滑不良等。

- 预测性维护与剩余使用寿命(RUL)预测:通过建立预测模型,软件能够预估关键部件的剩余使用寿命,并基于设备实际负荷与运行状况,动态生成最优维护计划,实现“在恰当时机进行必要维护”,从而避免计划外停机。

- 数字孪生与仿真优化:为物理设备创建高保真的虚拟模型(数字孪生),在虚拟空间中模拟运行、测试故障假设和维护策略,以优化实际维护决策,降低试错成本。

- 工单管理与知识库:自动生成维护工单,并与企业资源计划(ERP)、计算机化维护管理系统(CMMS)集成。积累的故障案例与解决方案形成可检索的知识库,持续提升团队维护能力。

典型应用场景覆盖离散制造业(如汽车、机床)、流程工业(如化工、制药)、能源行业(如风电、核电)以及关键基础设施等,特别适用于高价值、高复杂度或高风险的关键设备。

3. 带来的价值与变革

部署此类软件服务为企业带来多维度的价值提升:

- 经济效益:大幅减少非计划停机时间,最高可达50%;降低备件库存成本(按需采购);延长设备平均无故障时间(MTBF),优化维护人力资源配置。

- 运营效率:实现从“定期维护”到“按需维护”的范式转变,提升整体设备效率(OEE);支持远程诊断与指导,减少专家出差需求。

- 安全与风险控制:提前预警潜在 catastrophic failures(灾难性故障),保障人员与生产安全;增强供应链的韧性与生产计划的可靠性。

- 战略创新:维护数据成为企业核心资产,为产品设计改进、服务模式创新(如从销售产品到提供“设备即服务”)提供数据支撑。

4. 挑战与未来展望

尽管前景广阔,但全面实施仍面临挑战:数据安全与隐私保护、老旧设备的数据接入与集成、跨平台数据标准的统一、初期投资与投资回报率(ROI)的明确测算,以及兼具IT与OT技能的复合型人才短缺。

随着5G、边缘AI、增强现实(AR)和区块链等技术的进一步融合,机器诊断与预防性维护软件服务将更加实时、自主和协同。边缘计算将使关键分析决策在数据源头完成,降低延迟与带宽压力;AR技术能辅助现场维修人员,实现“所见即所得”的指导;区块链则可能用于维护记录的安全溯源与共享。软件服务本身也将更加平台化、模块化和订阅化(SaaS模式),降低企业使用门槛。

工业4.0与IoT赋能的机器诊断与预防性维护应用软件服务,不仅是技术工具,更是驱动制造业向智能化、服务化转型的战略性引擎。它正在重新定义设备维护的边界,将“维护”从一个成本中心,转变为一个价值创造与核心竞争力构建的关键环节。

如若转载,请注明出处:http://www.baydatas.com/product/39.html

更新时间:2026-02-25 03:58:57